وقتی صحبت از ساختوساز میشود، همه نگاهها به ظاهر نهایی ساختمان جلب میشود، اما واقعیت این است که بخش اصلی هر سازه، چیزی است که زیر پوسته آن پنهان شده، یعنی اسکلت یا همان ستون فقرات ساختمان. اسکلت فلزی بهعنوان بخش اصلی باربر، وظیفه دارد تمام نیروهای واردشده بر سازه را به زمین منتقل کند و از تخریب یا تغییرشکل جلوگیری نماید. به همین دلیل، کیفیت ساخت و اجرای اسکلت فلزی، مستقیماً با ایمنی و طول عمر ساختمان گره خورده است.

در دنیای امروز که سرعت اجرای پروژهها و رعایت استانداردهای ایمنی از مهمترین دغدغههای کارفرمایان و مهندسان است، اسکلت فلزی جایگزینی مطمئن برای سازههای بتنی شده است. استفاده از فولاد با مقاومت بالا، امکان اجرای پروژه در مدتزمان کمتر، قابلیت مونتاژ و دمونتاژ قطعات، و همچنین انعطافپذیری در تغییرات آینده، فقط بخشی از مزایای انتخاب این نوع اسکلت است.

ساخت اسکلت فلزی یک کار ساده و سریع نیست، حتی فرآیندی چندمرحلهای است که با طراحی دقیق و محاسبات مهندسی شروع شده و با اجرای جزئیترین مراحل مقاومسازی به پایان میرسد. هر کدام از این مراحل، اهمیت ویژهای دارند و اگر کوچکترین نقصی در آنها ایجاد شود، میتواند کل پروژه را تحت تأثیر قرار دهد.

در این بخش قصد داریم با بررسی ۶ مرحله اصلی ساخت اسکلت فلزی، شما را با جزئیات فنی و اجرایی این فرآیند آشنا کنیم. دانستن این مراحل، نهتنها به مهندسان و پیمانکاران کمک میکند تا پروژهای اصولی و ایمن داشته باشند، بلکه برای کارفرمایانی که به دنبال کنترل کیفیت کار هستند هم ضروری است.

مرحله اول: طراحی و محاسبات مهندسی اسکلت فلزی

پایه و اساس هر اسکلت فلزی موفق، یک طراحی مهندسی دقیق و علمی است. در این مرحله، تیم طراحی با استفاده از دادههای اولیه شامل نقشههای معماری، شرایط اقلیمی محل پروژه، بارهای وارد بر سازه و استانداردهای مقررات ملی ساختمان، اقدام به تهیه نقشههای سازهای میکند. هدف این است که اسکلت فلزی بتواند علاوه بر ایستایی و مقاومت، از نظر اقتصادی هم بهینه باشد.

- بررسی بارهای وارده بر سازه

محاسبه دقیق بارهای مرده (وزن خود سازه و مصالح)، بارهای زنده (افراد، تجهیزات و اثاثیه)، و بارهای جانبی (باد، زلزله، فشار برف و …) از اولین اقدامات است. این دادهها مشخص میکند که ستونها، تیرها و اتصالات باید چه ابعادی و چه مقاومتی داشته باشند.

- انتخاب نوع پروفیل و فولاد

در این مرحله، نوع مقاطع فولادی (H، I، Box و …) و گرید فولاد موردنیاز بر اساس مقاومت کششی، خمشی و برشی تعیین میشود. انتخاب نادرست میتواند منجر به افزایش وزن غیرضروری سازه یا کاهش مقاومت آن شود.

- طراحی اتصالات و جزئیات اجرایی

اتصالات، قلب تپنده اسکلت فلزی هستند. انتخاب نوع اتصال (پیچی یا جوشی)، نوع صفحه ستون و همچنین جزئیات مربوط به اجزای تقویتی مثل سختکنندهها، نقش کلیدی در عملکرد سازه دارد. در این بخش، استفاده از گل میخها برای اتصال عرشه فولادی به تیرها هم بررسی میشود. هزینه و کیفیت این قطعات میتواند بر بودجه و دوام پروژه تأثیر زیادی بگذارد؛ پس اطلاع از قیمت گل میخ بهروز و انتخاب تأمینکننده معتبر، یکی از الزامات طراحی محسوب میشود.

- مدلسازی و تحلیل سازه

بعد از تهیه نقشههای اولیه، مدل سهبعدی اسکلت فلزی با استفاده از نرمافزارهای تخصصی مثل SAP2000، ETABS یا Tekla ساخته میشود. این مدلها امکان شبیهسازی رفتار سازه تحت انواع بارگذاری را فراهم کرده و به مهندسان کمک میکند نقاط ضعف احتمالی را پیش از اجرا اصلاح کنند.

- تهیه نقشههای اجرایی و برآورد مصالح

در پایان این مرحله، نقشههای اجرایی شامل جزئیات کامل هر عضو سازه، محل قرارگیری اتصالات و مشخصات جوش یا پیچ تهیه میشود. همچنین لیست کامل مصالح و تجهیزات موردنیاز برای ورود به مرحله بعد یعنی برشکاری و آمادهسازی فولاد آماده خواهد شد.

یک طراحی مهندسی اصولی، نه تنها ایمنی سازه را تضمین میکند، بلکه باعث کاهش هزینههای اجرا، جلوگیری از دوبارهکاری و افزایش طول عمر مفید ساختمان میشود.

مرحله دوم: تهیه و برشکاری فولاد بر اساس نقشهها

بعد از تکمیل طراحی و تهیه نقشههای اجرایی، نوبت به تأمین مصالح و آمادهسازی آنها برای ساخت اسکلت فلزی میرسد. این مرحله، نقطه اتصال میان بخش مهندسی و بخش عملیاتی پروژه است و دقت در آن، تأثیر مستقیمی بر کیفیت و سرعت اجرا خواهد داشت.

- تأمین فولاد باکیفیت

انتخاب فولاد از تأمینکنندگان معتبر اهمیت بالایی دارد، چون کیفیت فولاد بهطور مستقیم بر مقاومت و دوام سازه اثر میگذارد. گرید فولاد باید دقیقاً مطابق مشخصات درجشده در نقشهها باشد و همراه با گواهینامههای معتبر ارائه شود.

- انبارداری و حفاظت از مصالح

قبل از شروع برشکاری، مقاطع فولادی باید در شرایط استاندارد نگهداری شوند تا از زنگزدگی، تغییر شکل یا آسیب دیدن سطح آنها جلوگیری شود. استفاده از پایههای فلزی برای جلوگیری از تماس مستقیم با زمین و پوشش مناسب در برابر بارندگی یا تابش مستقیم آفتاب، ضروری است.

- برشکاری دقیق مطابق نقشهها

در این بخش، هر مقطع فولادی طبق ابعاد و زوایای مشخصشده در نقشههای اجرایی برش داده میشود. استفاده از دستگاههای برش CNC یا هوا برش دقیق، دقت بالاتری ایجاد میکند و باعث میشود اتصالات در مراحل بعدی بهطور کامل و بدون نیاز به اصلاح اضافه، مونتاژ شوند.

- علامتگذاری و دستهبندی قطعات

برای سادهسازی در حمل و مونتاژ، هر قطعه بعد از برش، علامتگذاری شده و بر اساس بخش مورد استفاده، دستهبندی میشود. این کار زمان نصب را به شکل چشمگیری کاهش میدهد.

در نهایت باید بدانید این مرحله همان جایی است که نظم، دقت و مدیریت صحیح، میتواند هزینهها و زمان پروژه را بهشدت کاهش دهد.

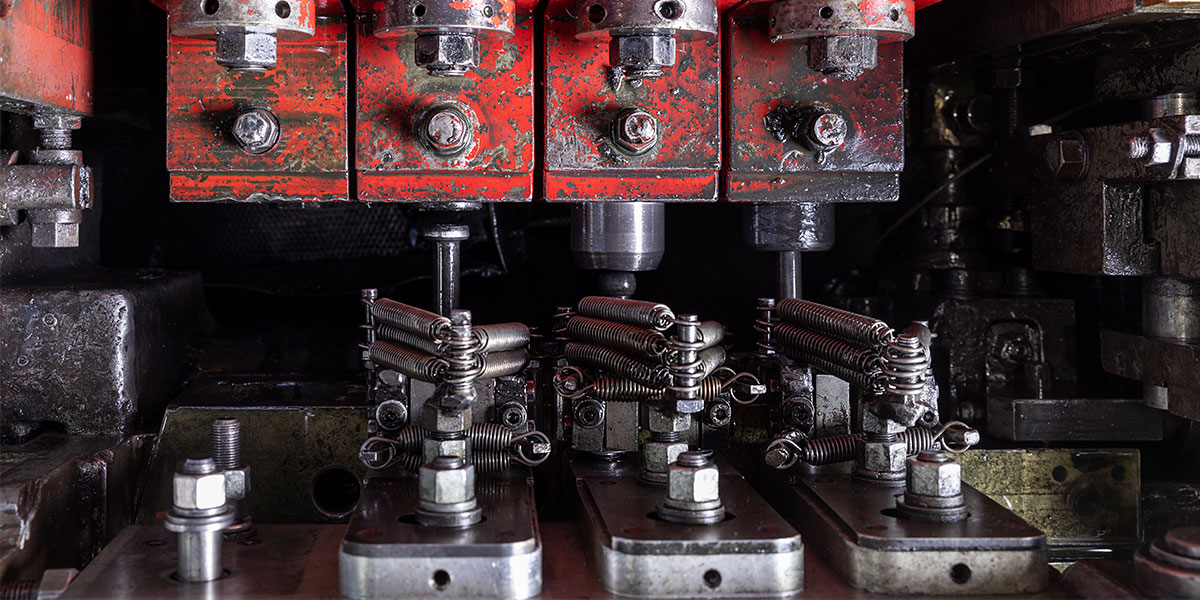

مرحله سوم: جوشکاری و مونتاژ قطعات در کارگاه

بعد از برش و آمادهسازی قطعات، فرآیند جوشکاری و مونتاژ آغاز میشود. این مرحله، یکی از حساسترین بخشهای ساخت اسکلت فلزی است، چون کیفیت جوشکاری بهطور مستقیم بر استحکام اتصالات و پایداری کل سازه تأثیر میگذارد.

- انتخاب روش جوشکاری مناسب

با توجه به نوع فولاد، ضخامت مقاطع و شرایط پروژه، روشهای مختلفی مثل جوش قوسی دستی (SMAW)، جوش زیرپودری (SAW) یا جوش MIG/MAG استفاده میشود. انتخاب صحیح روش جوش، علاوه بر استحکام، بر سرعت کار هم تأثیر دارد.

- آمادهسازی سطوح قبل از جوش

سطوح اتصال باید از هرگونه زنگزدگی، آلودگی و رنگ پاکسازی شوند تا کیفیت جوش به حداکثر برسد. هر نوع آلودگی میتواند باعث ایجاد حفره یا ترک در جوش شود که در آینده خطرناک خواهد بود.

- کنترل کیفیت حین کار

جوشها باید بهصورت مستمر به وسیله ناظران فنی بررسی شوند تا هر نوع نقص بلافاصله اصلاح گردد. استفاده از روشهای تست غیرمخرب (NDT) مثل التراسونیک یا رادیوگرافی برای اطمینان از کیفیت اتصالات، در پروژههای مهم الزامی است.

- مونتاژ بخشهای بزرگتر

در کارگاه، بعضی از قطعات کوچکتر به یکدیگر متصل و مونتاژ میشوند تا زمان حمل به محل پروژه، تعداد اتصالات در ارتفاع کاهش یابد. این کار سرعت اجرای پروژه را بالا برده و خطرات کار در ارتفاع را کمتر میکند.

- آمادهسازی برای حمل به محل پروژه

در انتها، تمام قطعات مونتاژشده بر اساس نقشههای نصب بستهبندی شده و برای انتقال به محل اجرای اسکلت فلزی آماده میشوند.

مرحله چهارم: حمل قطعات به محل پروژه و آمادهسازی سایت

وقتی قطعات اسکلت فلزی در کارگاه ساخته و آماده شدند، نوبت به انتقال آنها به محل پروژه میرسد. این مرحله اگرچه در ظاهر ساده به نظر میرسد، اما در عمل یکی از بخشهای مهم و حساس پروژه محسوب میشود، چون هرنوع آسیب به قطعات یا تأخیر در حملونقل، میتواند کل زمانبندی پروژه را مختل کند.

- برنامهریزی حملونقل

قبل از شروع حمل، باید مسیر و زمانبندی دقیق تعیین شود. فراموش نکنید که در پروژههای شهری، هماهنگی با شهرداری و پلیس راهور برای حمل بارهای سنگین و فوقسنگین در ساعات مجاز ضروری است.

- استفاده از تجهیزات مناسب

برای جلوگیری از آسیب به قطعات، باید از کامیونهای مجهز به سیستم مهار بار و جرثقیلهای مناسب استفاده شود. قطعات بلند یا سنگینتر باید بهدرستی روی تریلر مهار شوند تا در طول مسیر جابهجا نشوند.

- رعایت نکات ایمنی

تمام کارکنان بخش حمل باید آموزشدیده باشند و از تجهیزات ایمنی مثل کلاه ایمنی، دستکش و کفش ایمنی استفاده کنند. بارگیری و تخلیه باید تحت نظارت ناظر فنی انجام شود.

- آمادهسازی محل پروژه

قبل از رسیدن قطعات، محل پروژه باید برای نصب اسکلت آماده باشد. این آمادهسازی شامل اجرای فونداسیون، نصب صفحه ستونها و آمادهسازی مسیر تردد ماشینآلات سنگین است.

با اجرای صحیح این مرحله، قطعات سالم و بهموقع به محل پروژه میرسند و عملیات نصب بدون وقفه آغاز میشود.

مرحله پنجم: نصب ستونها، تیرها و اتصالات

این مرحله قلب تپنده اجرای اسکلت فلزی است؛ جایی که سازه از روی کاغذ و نقشه، به شکل واقعی خود در میآید. نصب دقیق ستونها، تیرها و اتصالات نه تنها روی استحکام نهایی سازه اثر دارد، بلکه کیفیت ظاهری و ایمنی آن را هم تضمین میکند.

- نصب ستونها

نصب از ستونهای اصلی شروع میشود. هر ستون باید دقیقاً در محل تعیینشده روی صفحه ستون قرار گیرد. برای این کار از تراز لیزری یا ابزارهای دقیق نقشهبرداری استفاده میشود تا کوچکترین انحرافی وجود نداشته باشد.

- اتصال تیرها به ستونها

بعد از نصب ستونها، تیرهای اصلی و فرعی به ترتیب مشخصشده در نقشهها نصب میشوند. بسته به نوع طراحی، این اتصالات ممکن است بهصورت پیچی یا جوشی انجام شوند. استفاده از پیچهای پرمقاومت و جوشکاری باکیفیت، کلید موفقیت این مرحله است.

- نصب اتصالات تقویتی

برای افزایش پایداری سازه، از مهاربندها، سختکنندهها و ورقهای اتصال استفاده میشود. این قطعات باعث افزایش مقاومت در برابر نیروهای جانبی و ارتعاشات احتمالی میشوند.

- کنترل و تنظیم نهایی

بعد از نصب هر بخش، تراز و شاقول بودن ستونها و تیرها کنترل میشود.مهم است که هر نوع انحراف در همان مرحله اصلاح شود تا در مراحل بعدی مشکل ایجاد نکند.

- رعایت نکات ایمنی در ارتفاع

کار در ارتفاع خطرات خاص خود را دارد، به همین دلیل استفاده از کمربند ایمنی، داربست مطمئن و تجهیزات حفاظت فردی برای تمام کارکنان الزامی است.

در پایان این مرحله، اسکلت اصلی سازه شکل میگیرد و پروژه آماده ورود به مرحله آخر یعنی مقاومسازی و اجرای پوششها میشود.

مرحله ششم: اجرای پوششها و مقاومسازی نهایی

بعد از تکمیل نصب ستونها، تیرها و اتصالات، نوبت به اجرای پوششها و انجام اقدامات مقاومسازی نهایی میرسد. این مرحله، تضمینکننده دوام، ایمنی و کارایی سازه در طول سالهای بهرهبرداری است.

- پوشش ضدزنگ و رنگآمیزی حفاظتی

فلز در برابر رطوبت و شرایط جوی، مستعد خوردگی است. پس اولین اقدام، تمیزکاری سطوح با روشهای سندبلاست یا برسکاری مکانیکی و بعد اعمال پوشش ضدزنگ است. بعد از آن، رنگهای صنعتی مقاوم در برابر اشعه UV و مواد شیمیایی استفاده میشود تا طول عمر سازه افزایش پیدا کند.

- عایقکاری در برابر حریق

یکی از مهمترین بخشهای مقاومسازی اسکلت فلزی، عایقکاری ضدحریق است. پوششهای ضدآتش (Fireproofing) باعث میشوند در صورت وقوع آتشسوزی، دمای فولاد دیرتر بالا برود و سازه زمان بیشتری برای تخلیه اضطراری فراهم کند. این پوششها ممکن است بهصورت اسپری پاشیده شوند یا از عایقهای پیشساخته به کار برده شوند.

- اجرای سقف عرشه فولادی و بتنریزی

در پروژههایی که از سیستم سقف عرشه فولادی استفاده میشود، نصب ورقهای عرشه روی تیرها و اتصال آنها با گلمیخها انجام میشود. بعد میلگردگذاری و بتنریزی انجام میگیرد. این مرحله به دقت بالا در تراز سطح و کنترل ضخامت بتن نیاز دارد تا عملکرد سازهای سقف بهینه شود.

- نصب پوششهای جانبی و تکمیلی

برای تکمیل سازه و آمادهسازی آن جهت مراحل بعدی ساخت (دیوارچینی، نازککاری و …)، ممکن است پوششهای موقت یا دائمی مثل پانلهای ساندویچی یا ورقهای گالوانیزه نصب شود.

- کنترل نهایی و تست کیفیت

در مرحله آخر، تیم نظارت فنی تمام اجزای اسکلت را از نظر ابعاد، استحکام و کیفیت پوششها بررسی میکند. تستهای مقاومت، ضخامتسنجی پوشش و بازرسیهای جوش آخرین مرحله قبل از تحویل اسکلت فلزی به تیم بعدی ساخت است.

با اجرای دقیق این مرحله، اسکلت فلزی آماده ورود به مراحل تکمیلی ساختمانسازی میشود و میتوان مطمئن بود که سازه در برابر عوامل مخرب محیطی و حوادث احتمالی مقاوم است.

سخن پایانی

ساخت اسکلت فلزی، پایه و اساس استحکام و ایمنی هر سازهای است که میخواهید بسازید. طی کردن دقیق و اصولی مراحل طراحی، برشکاری، جوشکاری، حمل، نصب و مقاومسازی، تضمین میکند که سازه شما در برابر فشارها و شرایط محیطی مقاومت کافی داشته باشد و سالها پایدار باقی بماند.

انتخاب تامینکننده و پیمانکاری معتبر مثل مجموعه https://betametals.co/ که با تجربه، تجهیزات بهروز و رعایت استانداردهای کیفی، تمام این مراحل را به بهترین شکل اجرا میکند، کلید موفقیت پروژه شماست.